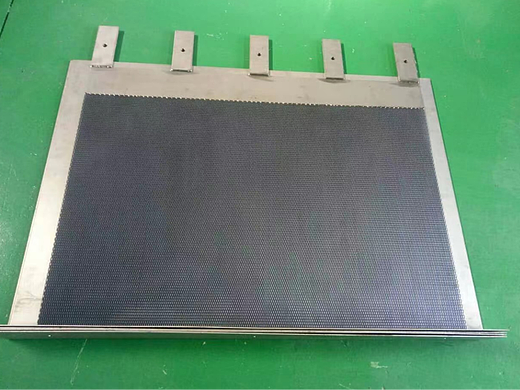

铱钽阳极:电解工业中的“性能王者”

潍坊/产品设计师/78天前/15浏览

版权

铱钽阳极:电解工业中的“性能王者”

在电解水制氢、电镀、废水处理等工业领域,电极材料的性能直接决定了生产效率与成本。作为钛基阳极中的“高端选手”,铱钽阳极凭借其优异的催化活性、化学稳定性和长寿命特性,成为高要求场景下的首选材料。本文将从结构原理、性能优势、应用场景及技术趋势四个维度,全面解析这一关键材料。

一、结构原理:铱钽协同的“双核驱动”

铱钽阳极通常以钛为基体,表面覆盖铱钽氧化物(IrO₂-Ta₂O₅)复合涂层。其核心设计逻辑在于:

- 铱(Ir)的催化活性:IrO₂作为析氧反应(OER)的催化剂,具有极低的过电位(较铂低200mV以上),可显著降低电解能耗。

- 钽(Ta)的结构强化:Ta₂O₅作为稳定剂,通过抑制IrO₂晶粒长大和防止钛基体氧化,延长涂层使用寿命。

- 钛基体的支撑作用:钛(Ti)不仅提供机械强度,其表面氧化层(TiO₂)还可作为缓冲层,减少涂层与电解液的直接接触。

这种“活性-稳定”双核结构,使铱钽阳极在酸性、碱性及含氯介质中均表现出色。

二、性能优势:四大指标定义“高端标准”

1.

超长寿命

在20%硫酸溶液、5kA/m²条件下,铱钽阳极寿命可达2年以上,是传统石墨阳极的10倍以上。其失效机制主要为涂层缓慢溶解,而非基体腐蚀,确保了长期稳定性。

2.

低能耗特性

在电解水制氢中,铱钽阳极的槽电压较镍基阳极降低0.3-0.5V,按100MW电解槽计算,年节电量可达400万度,相当于减少碳排放3000吨。

3.

高电流密度适应性

支持10-50A/dm²的高电流密度运行,是普通阳极的2-5倍。例如,在铜箔生产中,其可实现板间距动态调整,氧气泡搅拌效应使操作电流密度提升至50A/dm²,生产效率提高30%。

4.

环境适应性

耐氯离子腐蚀(浓度≤200g/L)、耐高温(≤80℃)、耐pH波动(2-14),适用于海水淡化、含氯废水处理等复杂场景。

三、应用场景:从氢能到环保的全覆盖

1.

电解水制氢

作为质子交换膜电解槽(PEM)的核心部件,铱钽阳极可实现99.99%的氢气纯度,且在200MW项目中,产氢速率达1.63m³/h·m²,催化剂负载量较传统技术减少60%。

2.

电镀与金属精炼

在铜、镍、锌等金属的电解精炼中,铱钽阳极可降低槽电压15%,同时减少阳极泥生成,提高产品纯度至99.995%以上。

3.

废水处理

针对含酚、氰化物等难降解有机物废水,铱钽阳极通过电化学氧化生成羟基自由基(·OH),COD去除率达95%以上,处理成本较生物法降低40%。

四、技术趋势:低成本与智能化的未来

1.

低贵金属化

通过纳米结构设计(如核壳结构、三维多孔结构),铱用量已降至0.3mg/cm²以下,同时保持90%以上的原始活性。例如,某企业开发的Ir-Ta核壳颗粒,使催化剂成本降低50%。

2.

智能化制造

集成电位传感器与AI算法,可实时监测涂层损耗速率,当电位偏移超过10%时自动触发预警,实现预测性维护,延长阳极寿命至3年以上。

3.

资源化回收

开发失效阳极的贵金属回收工艺,回收率达95%以上,推动循环经济发展。例如,某回收技术可将废旧阳极中的铱提纯至99.9%,重新用于涂层制备。

结语:性能与成本的平衡艺术

铱钽阳极的研发,本质上是催化活性、结构稳定性与制造成本的平衡艺术。随着氢能产业与高端电子制造的快速发展,其技术迭代正朝着“更低贵金属用量、更高电流密度、更智能监控”的方向迈进。对于追求高效、低碳、可持续生产的工业客户而言,铱钽阳极不仅是当前的最优解,更是未来技术升级的关键支点。

0

Report

声明

收藏

Share

相关推荐

in to comment

Add emoji

喜欢TA的作品吗?喜欢就快来夸夸TA吧!

You may like

相关收藏夹

Log in

推荐Log in and synchronize recommended records

收藏Log in and add to My Favorites

评论Log in and comment your thoughts

分享Share