随着工业4.0的到来,数字孪生技术已逐渐成为工业领域中一个重要的趋势,尤其是在氧化铝工厂这一传统制造行业中,数字孪生3D展示系统为工厂带来了颠覆性的改变。通过运用先进的三维建模与数据分析技术,氧化铝工厂能够实现全面数字化管理,优化生产流程,降低运营成本,提高生产效率,增强企业在行业中的竞争力。

氧化铝工厂数字孪生3D展示系统通过虚拟建模技术,为企业打造了一个与实际工厂高度匹配的虚拟模型。在这一模型中,工厂的各个生产环节都得到了逼真的还原,从铝矿的融出、沉淀、洗涤、蒸发到焙烧等各个环节的设备、流程都能清晰呈现。这种虚拟化的生产流程不仅能够帮助企业管理者全面掌控生产动态,还能通过可视化展示,帮助员工快速熟悉生产流程,减少操作失误,提高工作效率。

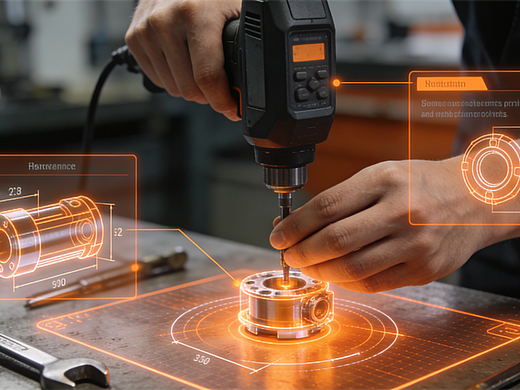

氧化铝工厂的生产是一个高度复杂的过程,涉及多个环节和大量设备。通过数字孪生3D展示系统,系统能够实时采集来自生产线的各类数据,如设备运作状态、生产环境参数等,并在虚拟工厂中进行精准的展示。这些实时数据不仅让管理者能够及时了解生产情况,还能通过数据分析发现潜在的问题,并通过模拟预测设备故障、优化操作流程,从而提高生产效率,避免停机损失。

通过实时的数据反馈与分析,氧化铝工厂的数字孪生系统能够帮助管理者实现更为精确的资源配置。通过模拟不同生产环境下的工厂运作,企业能够更好地调整生产节奏,优化能源消耗和资源分配,从而实现更高效的生产管理。与此同时,系统的应用还能够减少人工操作和检查,从而降低了管理成本和人为失误的可能性。

在市场竞争日益激烈的今天,氧化铝工厂通过引入数字孪生技术进行生产管理,不仅能够提高生产效率和资源利用率,还能够增强企业的竞争力。通过数字孪生系统,企业可以实时监控生产线的运行状态,提前预测潜在风险,优化生产调度,进而提升工厂的生产能力和市场响应速度。这些优势无疑将使企业在激烈的市场中脱颖而出,获得更大的发展空间。氧化铝工厂数字孪生3D展示系统是企业迈向智能化、数字化生产的关键一步,它不仅提升了生产效率,还增强了企业的应变能力和市场竞争力。

![AIGC助力电商视觉×头盔系列AI生成 [动态化探索实践]](https://img.zcool.cn/community/68e8da720067cv09d9quve1777.png?x-oss-process=image/resize,m_fill,w_520,h_390,limit_1/auto-orient,1/sharpen,100/quality,q_80)